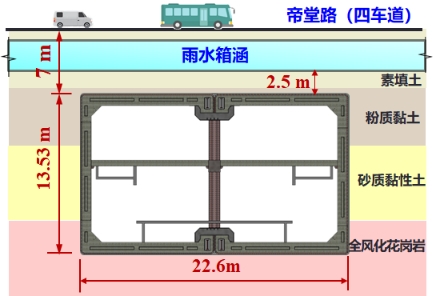

2023年4月18日,世界最大断面组合式矩形顶管机“大禹掘进号”在深圳地铁12号线二期工程沙三站顺利始发,标志着世界首个超大断面矩形顶管暗挖车站正式进入施工阶段,实现了地铁车站施工工法的重大创新,填补了我国在机械化地铁暗挖车站施工方面的空白。据悉,“大禹掘进号”是为地铁12号线二期工程沙三站量身定做的矩形顶管机,机体宽11.29米、高13.55米,是目前世界上开挖面积最大的矩形盾构顶管机。该顶管机由两台设备上下组合而成,采用多刀盘布置方式,通过多个螺旋机协同控制,利用微台阶开挖技术、姿态测量及控制技术等,可实现浅覆土、大断面、零间隙开挖功能。

粤港澳大湾区在我国深化改革开放布局和现代化城市群建设规划中占据重要战略地位,区域城市密布、经济发达、人口稠密,对城市轨道交通的需求极其庞大。城市繁华城区地铁车站采用传统的明挖法施工,面临交通疏解和大量管线、绿化及物业改迁的难题,且劳动力投入大,机械化程度低,安全风险大,质量控制难,工程建设工期长、造价高。

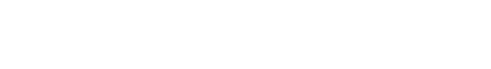

为了破解难题,由深圳大学土木与交通工程学院及未来地下城市研究院院长陈湘生院士担任项目负责人,深圳市地铁集团联合深圳大学、中铁装备和中国电建等单位组建科研团队,开展了广东省重点领域研发计划“现代工程技术”重点专项《繁华城区地铁暗挖车站关键技术》项目研究工作,深圳地铁12号线二期工程沙三站为该项目的示范性应用工程。沙三站位于帝堂路与沙井路交叉路口,为地下二层岛式车站,车站总长208.4米,标准段宽22.7米,有效站台宽13米。车站地处城市繁华城区,周边建筑物多,地下水充沛,地质条件复杂,且站址有一处埋深4.2米的新建暗涵。项目科研团队攻坚克难,针对沙三站研制了新型暗挖施工装备——世界上开挖面积最大(宽11.29米、高13.55米)的矩形顶管机“大禹掘进号”。装备由两台设备上下组合而成,采用多刀盘多螺机协同工作的姿态控制技术,实现了超高掌子面水土压力平衡和左右两次零间隙施工装备技术的重大突破。

在揭示空间变位规律,建立暗挖地铁车站施工风险综合评估体系的基础上,创造性地采用组合式矩形顶管机分左右两次顶推施作车站主体结构,提出了地铁机械化暗挖车站设计理论和方法,开发了装配式车站结构,解决了多洞组合顶管管片及车站结构体系转换等设计难题。同时,基于深铁集团安全监测管理平台和大数据分析平台,开发建设了滨海繁华城区暗挖地铁车站建设信息化智能管理平台,搭建具备工程信息化管理、风险评估与预警等关键功能,实现车站建设过程实时信息化智能管控。大断面管节拼装是顶管推进过程中需要破解的又一难题。早在2020年,中国电建及各相关方面着手推动管节拼装辅助工装的设计、制造。该专用管节拼装辅助工装高15.4米,宽9米,长13米,由两组桁架式结构组合而成,主要包括翻转平台、吊梁、拼装工装以及平移小车等部件,其作用是在管节拼装过程中提供工作平台以及保证管节的精准定位和安全平移。

沙三站暗挖车站是国内首次将超大断面组合式矩形顶管机引入地铁建设领域。项目科研团队通过攻克超大断面组合顶管暗挖车站管片井下拼装、始发接收、左右线密贴顶进、近距离下穿箱涵变形控制、结构体系转换等技术难题,形成了繁华城区地铁暗挖车站施工成套技术。该技术在示范工程沙三站的成功应用,解决了制约区域地下轨道交通大规模快速建设与区域内繁华城区城市环境、经济发展、社会和谐的矛盾。采用机械法暗挖车站,减少了劳动力投入,减少安全风险,提升了工程质量和工效,缩短了工期,降低综合成本,实现了地铁车站建筑工业化。

“大禹掘进号”在深圳地铁12号线二期工程沙三站的顺利始发,预示着“繁华城区地铁暗挖车站关键技术”示范工程已进入正式实施阶段,标志着我国繁华城区复杂环境暗挖施工领域工程理论与技术水平、关键设备研发制造能力的提升与进步,推进了轨道交通建造技术的发展和进步,向智能建造迈出了关键的一步。